鹽霧試驗箱試驗結(jié)果判定方法

時間: 2025-11-21 17:16 來源: 林頻儀器

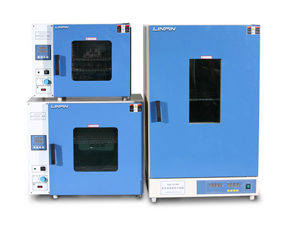

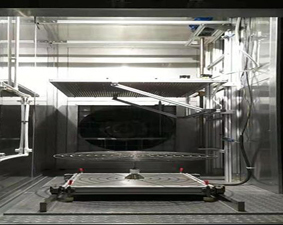

鹽霧試驗箱作為材料耐腐蝕性能評估的核心檢測設備,在金屬表面處理、涂層技術、電子元器件、汽車零部件及航空航天材料等領域具有不可替代的質(zhì)量判定職能。該設備通過模擬海洋性或工業(yè)性鹽霧大氣環(huán)境,加速暴露產(chǎn)品潛在腐蝕缺陷,其試驗結(jié)果的準確性與判定的科學性,直接決定了產(chǎn)品質(zhì)量驗收、工藝改進驗證及研發(fā)設計優(yōu)化的可靠性依據(jù)。因此,建立規(guī)范的試驗結(jié)果判定體系與系統(tǒng)誤差控制機制,是確保鹽霧腐蝕試驗數(shù)據(jù)有效性、可重復性及公信力的根本保障。

一、試驗結(jié)果判定方法的技術分類與實施標準

依據(jù)國內(nèi)外相關技術規(guī)范,鹽霧試驗結(jié)果的判定主要采用以下四種方法,各方法在適用范圍、量化精度及判定邏輯上存在顯著差異,應根據(jù)試驗目的與樣品特性合理選用:

(一)評級判定法(Rating Assessment Method)

該方法依據(jù)國家標準GB/T 6461-2002《金屬基體上金屬和其他無機覆蓋層經(jīng)腐蝕試驗后的試樣和試件的評級》及ISO 10289國際標準,通過將試樣腐蝕面積與標準圖譜進行比對,劃分為0-10共十一個等級(其中10級為無腐蝕,0級為腐蝕面積大于50%),以選定等級作為合格與否的判定閾值。實施過程需將試件表面劃分為若干等面積區(qū)域,采用目視觀察或圖像分析軟件統(tǒng)計腐蝕點數(shù)量、腐蝕面積百分比及腐蝕缺陷形態(tài),最終確定綜合評級。此方法優(yōu)勢在于操作簡便、判定直觀,特別適用于批量生產(chǎn)產(chǎn)品的質(zhì)量一致性評價與出廠檢驗。然而,其局限性在于主觀性較強,對檢驗人員經(jīng)驗依賴度高,且無法精確量化腐蝕速率,故多用于定性或半定量分析。

(二)稱重判定法(Gravimetric Determination Method)

該方法通過精密稱量試樣在鹽霧試驗前后的質(zhì)量變化,以質(zhì)量損失或增重值作為耐腐蝕性能的量化指標。實施前需對試樣進行脫脂、干燥、恒重處理,采用分析天平(精度不低于0.1mg)測量初始質(zhì)量m?;試驗結(jié)束后,經(jīng)過去腐蝕產(chǎn)物清洗、再干燥處理,測定最終質(zhì)量m?,通過公式Δm=m?-m?計算腐蝕失重。為消除試樣尺寸差異影響,通常換算為單位面積質(zhì)量損失(g/m²)。此方法的優(yōu)勢在于數(shù)據(jù)客觀、可溯源,適用于對比不同材料或涂層的腐蝕速率,在科研開發(fā)與材料選型中應用廣泛。但需注意,對于發(fā)生腐蝕產(chǎn)物附著增重的試樣(如鋁合金),需采用化學方法去除腐蝕產(chǎn)物而不損傷基體,操作技術要求較高。此外,微小質(zhì)量變化易受環(huán)境濕度干擾,稱量過程應在恒溫恒濕條件下快速完成。

(三)腐蝕物出現(xiàn)判定法(Corrosion Appearance Assessment Method)

該方法以試驗結(jié)束后試樣表面是否出現(xiàn)腐蝕產(chǎn)物及腐蝕形貌特征作為判定依據(jù),是應用領域最為普遍的定性評價手段。依據(jù)標準如GB/T 2423.17、ASTM B117等,檢驗人員需在標準光照條件下,目視檢查試樣表面是否出現(xiàn)白銹(鋅腐蝕)、紅銹(鐵腐蝕)、黑點(鎳腐蝕)或起泡、開裂等缺陷,并記錄腐蝕首次出現(xiàn)時間、分布位置及擴展程度。此方法直接反映產(chǎn)品在服役環(huán)境中的實際腐蝕表現(xiàn),與用戶體驗高度關聯(lián),故被多數(shù)行業(yè)標準強制采用。其優(yōu)點在于無需復雜設備,快速反饋工藝缺陷;缺點則是無法量化腐蝕深度與速率,且對初期腐蝕微孔等隱性缺陷識別能力有限。為提高準確性,可結(jié)合體視顯微鏡放大觀察或電化學阻抗譜(EIS)進行輔助分析。

(四)腐蝕數(shù)據(jù)統(tǒng)計分析法(Statistical Analysis Method)

該方法基于大樣本試驗數(shù)據(jù),運用數(shù)理統(tǒng)計工具分析腐蝕失效時間、腐蝕速率分布規(guī)律及環(huán)境因素敏感性,旨在建立腐蝕壽命預測模型與可靠性評估體系。通過Weibull分布、正態(tài)分布等概率模型處理多組平行試樣的腐蝕數(shù)據(jù),計算特征壽命、形狀參數(shù)及置信區(qū)間,為產(chǎn)品質(zhì)保期制定提供科學依據(jù)。此方法一般不作為單批次質(zhì)量合格判定的直接依據(jù),而是用于研發(fā)階段的失效機理研究、工藝參數(shù)優(yōu)化及長期腐蝕行為預測。實施時需確保樣本數(shù)量不少于30件,并嚴格控制試驗條件一致性,采用方差分析(ANOVA)檢驗數(shù)據(jù)有效性。其優(yōu)勢在于能夠從隨機失效中提煉規(guī)律,支撐壽命設計;但對數(shù)據(jù)采集系統(tǒng)、統(tǒng)計軟件及分析人員專業(yè)素質(zhì)要求極高,實施成本亦顯著高于常規(guī)試驗。

二、系統(tǒng)誤差控制與試驗精度保障措施

除判定方法本身的科學性外,試驗過程中的系統(tǒng)誤差控制對結(jié)果準確性具有決定性影響。系統(tǒng)誤差主要源于儀器校準偏差、環(huán)境波動及操作規(guī)范性缺失。為最大限度減小誤差,建議采取以下技術措施:

(一)計量溯源與修正值應用

依據(jù)JJF(機械)1021《鹽霧試驗箱校準規(guī)范》,應將試驗箱定期送至具備CNAS資質(zhì)的計量技術機構(gòu)進行周期檢定,檢定周期不超過12個月。檢定項目涵蓋溫度偏差、濕度波動度、鹽霧沉降量及pH值等關鍵參數(shù),獲取法定修正值。在日常試驗中,應將修正值輸入控制系統(tǒng)補償,或在數(shù)據(jù)處理時進行算術修正。例如,若鹽霧沉降量檢定結(jié)果為1.3mL/80cm²·h(標準值為1.5±0.5),則需在試驗參數(shù)設定時預先補償0.2mL的偏差量,確保實際值與目標值一致。

(二)標準樣品比對與替代測量法

在相同試驗條件下,插入已知耐腐蝕性能的標準參考樣品(如CR4級冷軋鋼板標準試片)與待測試樣同步試驗。通過對比標準樣品實際腐蝕程度與其標定值的偏離度,反向推定試驗系統(tǒng)的誤差量級,進而對待測樣品數(shù)據(jù)進行校正。此方法實質(zhì)是利用標準量實現(xiàn)誤差剝離,特別適用于評估試驗箱長期運行后的性能漂移。實施時需確保標準樣品與待測樣品材質(zhì)、尺寸及預處理工藝一致,且放置位置相鄰,以消除微環(huán)境差異。

(三)對稱條件誤差抵消法

當試驗條件允許時,可設計兩組對稱性試驗:如在不同日期、不同操作者或不同試驗箱進行同一批試樣的重復試驗。若兩次試驗在主要變量(溫度、鹽濃度)上產(chǎn)生符號相反的誤差(如一次結(jié)果偏高、一次偏低),則可通過算術平均法有效削弱系統(tǒng)誤差影響。此方法基于誤差隨機分布原理,適用于評估人為操作誤差及環(huán)境波動誤差。需注意,兩次試驗的間隔不宜超過72小時,且試樣應來自同一批次,以保證樣本一致性。

鹽霧試驗結(jié)果的判定需綜合評級、稱重、外觀及統(tǒng)計分析等多種方法,形成互補性評價體系;同時,通過計量溯源、標準比對及誤差補償?shù)燃夹g手段,構(gòu)建系統(tǒng)誤差控制網(wǎng)絡。試驗人員應深入理解各類方法的理論基礎與適用范圍,結(jié)合具體試驗目標靈活選用,并在實踐中持續(xù)優(yōu)化操作流程,方能確保鹽霧腐蝕試驗數(shù)據(jù)的真實性、準確性與科學性,為產(chǎn)品質(zhì)量提升提供堅實的技術支撐。